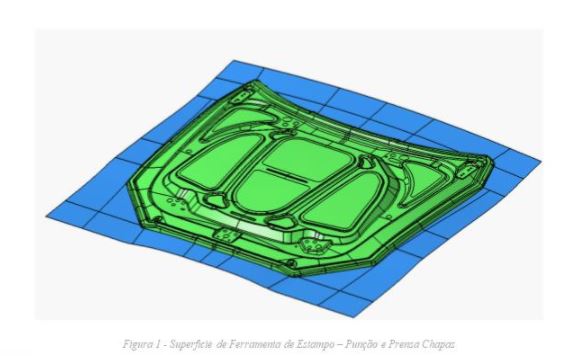

A simulação dos processos de fabricação de produtos estampados está cada vez mais presente nas empresas no mundo atual, e para alcançar os melhores resultados nestas simulações é importante que se trabalhe com superfícies de qualidade elevada. Visando isso, a cada dia surgem softwares de CAD ou workbenchs (ferramentas criadas dentro dos softwares CAD pelo usuário) desenvolvidos em conjunto com empresas de modelamento com a intenção de melhorar os resultados dos modelos 3D do ferramental. Desta forma, este artigo realizará uma breve explanação sobre um desses programas, desenvolvido pela empresa AutoForm e que é único no mercado.

Cada empresa adota softwares dedicados e desenvolve procedimentos internos específicos para a realização do modelamento das ferramentas de estampagem. Porém, mesmo com profissionais experientes, devido à complexidade de muitas superfícies o modelamento de uma ferramenta de repuxo pode consumir um tempo considerável do projeto de um ferramental. Com o intuito de ganhar tempo no modelamento foi desenvolvido um software CAD “genérico”.

Este software é uma poderosa ferramenta de modelamento 3D desenvolvida levando em conta os conceitos de manufatura, na qual é possível modelar o ferramental com suas operações principais e secundárias, realizar o modelamento do quebra-rugas, compensar as superfícies das ferramentas e preparar a superfície CAD para a usinagem, sendo todas essas funções executadas dentro do ambiente do CATIA V5/V6.

É importante ressaltar ainda que a qualidade das superfícies é de extrema importância para facilitar o processo de usinagem das ferramentas geradas.

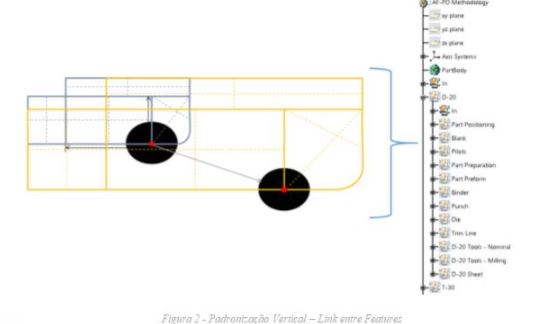

O software é dedicado a gerar, de maneira sistemática e padronizada, as matrizes para conformação de chapas e as superfícies de ferramentas das operações secundárias. Com um arquivo padronizado e vertical é possível descrever de maneira intuitiva e lógica a ordem de modelamento, com as funções pré-existentes e conectadas.

Figura 2 – Padronização Vertical – Link entre Features

A partir de um processo padronizado se torna mais fácil a realização de eventuais alterações no conceito da superfície do ferramental caso haja grandes problemas durante a

atualização da forma. Em outros softwares CAD essa alteração muitas vezes se torna inviável, levando à necessidade do usuário reiniciar um novo modelamento a partir do zero.

De acordo com um relato do usuário Allan A. de Moura, Diretor de Engenharia, de Projetos e Simulação do escritório de projetos Vtron: “As modificações do modelo de repuxo e distribuições de cortes ocorrem com frequência durante a fase de verificação da simulação e validação de Plano de Métodos junto ao cliente. O modulo mencionado nos auxiliou justamente nesse quesito. As alterações de formas e linhas de corte dentro da estrutura do software são incrivelmente interativas e conexas, fazendo com que o tempo criativo não seja desperdiçado com reconstruções de features perdidas.”

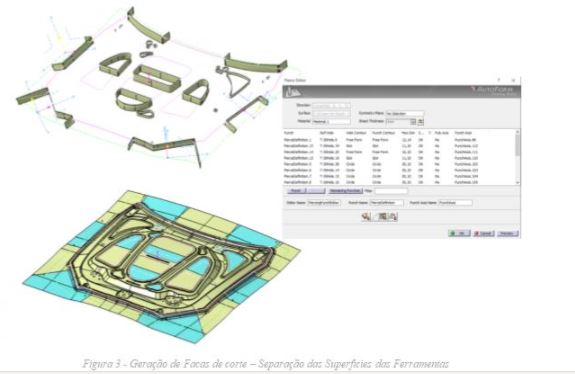

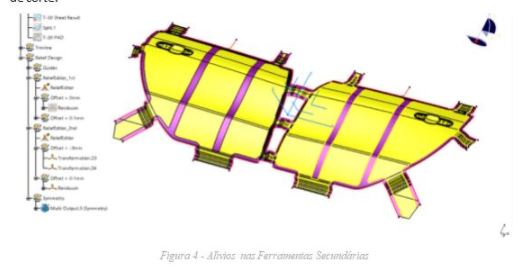

Essa padronização permite e ajuda o usuário a criar as ferramentas de cortes de forma mais simples e clara a partir de comandos existentes dentro do software. O usuário pode criar cortes e furos conseguindo editar parâmetros como o comprimento e a extensão das linhas de corte. Características como a geometria do alívio de corte também podem ser editadas. Existem ainda ferramentas Editors, que permitem criar esses cortes de forma conjunta levando em consideração a direção de corte. Dentro dos próprios Editors é possível encontrar ferramentas de análises que permitem verificar se os ângulos de corte se encontram favoráveis quando se utiliza o sentido estabelecido.

Figura 3 – Geração de Facas de corte – Separação das Superfícies das Ferramentas

Ainda em se tratando de operações secundárias é possível preparar suas superfícies de cópia, isto é, as que serão enviados aos programas de CAM para realizar a programação da

usinagem. Utilizando uma das ferramentas disponíveis é possível criar as áreas de alívio que existirão na ferramenta assim como as regiões que farão contato com a chapa próximas às linhas de corte.

Figura 4 – Alívios nas Ferramentas Secundárias

Além das ferramentas citadas acima existem ainda outras utilizadas para a preparação de superfícies, como ferramentas para aliviar raios nas quais o usuário consegue atribuir os parâmetros desejados e o próprio software encontra os raios dentro do intervalo especificado e aplica o alívio conforme definido pelo usuário.

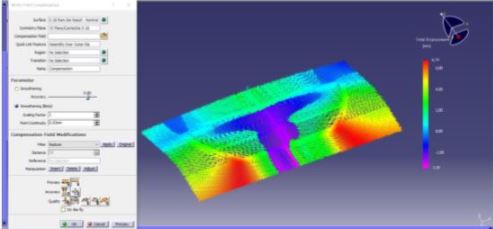

Tento em mão todos esses recursos para a geração e preparação das superfícies para cópia é ainda necessário levar em consideração a qualidade das superfícies geradas. Pensando nisso foi desenvolvida a possibilidade de aplicar a compensação das superfícies dentro do próprio software, levando em consideração os campos de vetores gerados em softwares de simulação. Com este recurso as superfícies compensadas apresentam uma melhor qualidade e em muitos casos sequer é necessário o retrabalho destas superfícies em softwares dedicados especificamente ao seu alisamento.

Quando a compensação é realizada em softwares de simulação a deformação aplicada à geometria pode ocasionar defeitos superficiais na ferramenta, que podem ser passados para a peça final. Com a utilização da compensação no módulo mencionado, usando uma nuvem de pontos como referência para a modificação da geometria, quando bem aplicada por um usuário treinado pode gerar uma superfície de qualidade já adequada para cópia.

De acordo com o usuário Allan, já citado anteriormente: “O recurso de compensação de superfícies através da importação de uma nuvem de pontos facilita e adianta o processo de finalização de superfícies para usinagem, criando uma geometria coesa e sem falhas. O software, com certeza, é um recurso que viabiliza o processo de criação do projetista. ”

Uma grande autopeça de nosso seguimento tem como objetivo atual evoluir a assertividade de resultados dimensionais com processos mais robustos avaliados utilizando-se o módulo Sigma do software AutoForm (destinado ao aperfeiçoamento do processo de estampagem sistematicamente para a obtenção de processos de manufatura consistente), e obter qualidade de superfícies das compensações de springback através do software de modelamento, onde o Técnico de Superfície e Simulação, Leonardo Fernandes Dompieri realiza trabalhos como o do exemplo abaixo:

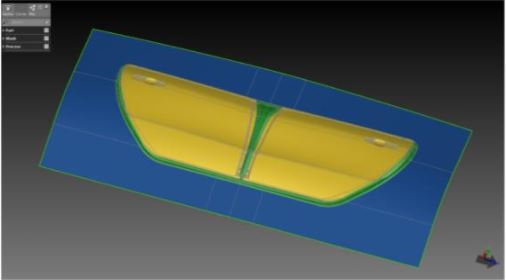

Figura 5 – Região a ser Compensada

Primeiramente foi aplicada no software de simulação uma torção para a correção da operação de repuxo de uma região superior (Classe A). Após os loops de correção o campo de vetores gerados pelo software de simulação foi exportado para ser utilizado no modulo mencionado.

Figura 6 – Campo de Vetores

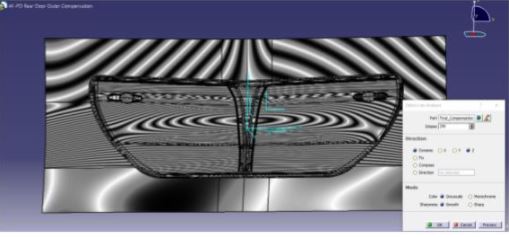

O usuário aplicou a compensação diretamente na superfície nominal do ferramental para conseguir a torção desejada. Após a análise da superfície resultante, utilizando as ferramentas de análise do próprio software, a qualidade da geometria modificada foi aprovada e enviada para iniciar a cópia, conforme citação do usuário Leonardo, já mencionado anteriormente: “Com os novos recursos do software conseguimos atingir o nível aceitável de qualidade de superfície para classe A. Acreditamos que nós próximos trabalhos conseguiremos eliminar 100% o serviço de alisamento”.

Figura 7 – Analise da Superfície Classe A

As empresas hoje em dia estão em busca de dois fatores para apresentar ótimos trabalhos, e esses pontos importantes são o tempo e a qualidade. Nesse momento o Process 𝐷𝑒𝑠𝑖𝑔𝑛𝑒𝑟𝑓𝑜𝑟𝐶𝐴𝑇𝐼𝐴 consegue entregar isso aos usuários e vem se consolidando no mercado como

uma ferramenta essencial na elaboração de projetos de ferramentais de estampo, dando o retorno do investimento com resultados mais rápidos e com uma ótima qualidade.

Adilson Calmona Dutra – Engenheiro Mecânica formado no Instituto Mauá de Tecnologia (IMT), membro da equipe técnica da AutoForm, atuando no suporte Técnico e com projetos de implementação da tecnologia. adilson.calmona@autoform.com.br

Colaboração:

Allan A. de Moura – Diretor de Engenharia, de Projetos e Simulação do Escritório de Projetos Vtron.

Leonardo Fernandes Dompieri – Técnico de Superfície e Simulação da Gestamp do Paraná.