Já há muito tempo, a indústria de componentes mecânicos adota soluções de engenharia de superfícies. Os motivadores para esta postura são muitos: pressões de custos, restrições ambientais, eficiência de processos, severidade de aplicações, entre outros.

Dentre as muitas opções possíveis, certamente, uma das mais notáveis e pesquisadas das últimas décadas é o DLC, do inglês Diamond-like Carbon.

A utilização destas camadas de base carbono cresce fortemente à medida que o conhecimento sobre suas características principais se difunde: a promoção de baixos coeficientes de atrito no sistema em que está inserida e sua altíssima resistência ao desgaste adesivo.

Especialmente para camadas de DLC do tipo a-C:H (carbono amorfo hidrogenado), hoje amplamente utilizadas em componentes mecânicos de precisão, é relativamente comum que até mesmo profissionais diretamente ligados a projetos envolvendo esta solução sejam alheios às razões que levam aos ganhos proporcionados por ela.

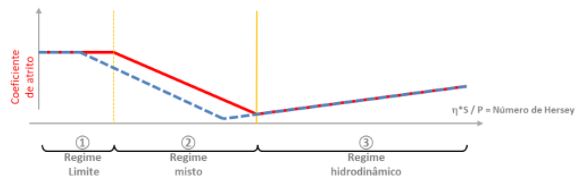

Para entender um pouco mais sobre a questão, é preciso olhar para a curva de Stribeck.

Esta mostra que o atrito (eixo y) em ambientes lubrificados é dependente da carga no contato, viscosidade do lubrificante e velocidade relativa. Todos estes fatores estão incorporados no número de Hersey (eixo x).

Figura 1 – Curva de Stribeck

Para nossa análise, a curva pode ser dividida em 3 regiões, que expõem o seguinte comportamento no contato entre superfícies:

Região 1 – Regime limite. As superfícies sólidas entram em contato, realizado majoritariamente através de asperezas.

Região 2 – Regime misto. Além de contato via asperezas das superfícies sólidas, a carga também é sustentada pelo lubrificante.

Região 3 – Regime hidrodinâmico. Quase nenhuma interação ocorre entre as asperezas, dado que a pressão hidrodinâmica é predominante no papel de sustentação da carga.

Revestimentos com camada funcional de DLC, como a família de revestimento CERTESS™ CARBON, promovem o deslocamento da curva de Stribeck para a esquerda (alterando o comportamento da linha vermelha para a linha azul tracejada). Assim, o contato é preservado, uma vez que a permanência do sistema de atrito nas regiões 1 e 2 é diminuída e a entrada no regime hidrodinâmico é adiantada. Na prática isso significa que os componentes mecânicos do sistema se desgastarão menos ou, em outras palavras, terão sua durabilidade estendida.

Outro importante efeito deste comportamento é que o atrito no sistema passa a ser reduzido por mais tempo, já que o nível de atrito nas regiões 2 e 3 é inferior ao da região 1.

Mas, como isso acontece?

Componentes revestidos com camada funcional de DLC promovem o “superfinishing” de superfícies, levando à forte diminuição da rugosidade do sistema. Assim, a espessura de filme de lubrificante necessária para separação das superfícies sólidas será menor. Isso contribui para dificultar o contato entre asperezas, levando ao deslocamento na curva de Stribeck mencionado acima.

Cabe lembrar que para que um sistema possa se beneficiar das características técnicas da família de camadas CERTESS™ CARBON – DLC, é determinante o projeto adequado da superfície antes do revestimento.

Há muitos anos o grupo HEF fornece no Brasil e exterior a tecnologia Certess® Carbon (revestimentos do tipo DLC) para diversos segmentos industriais, com destaque para o setor automotivo. Muitos dos mais novos e modernos motores em produção no Brasil e no mundo já contam com esta solução em componentes críticos (como pinos e anéis de pistão, pinos e eixos de balancins, tuchos e eixos de comando de válvulas, componentes do sistema de injeção de combustível, balancins flutuantes, etc.), reduzindo os níveis de atrito e permitindo que estes operem sob maiores pressões de contato sem falhas, o que garante alto desempenho, redução do consumo de combustível e da emissão de poluentes, além de ganhos em durabilidade e confiabilidade dos motores. Ainda no setor automotivo, os benefícios da utilização da tecnologia Certess® Carbon se estendem a diversos sistemas mecânicos que envolvem componentes com movimentos deslizantes, tais como bombas de óleo e de combustível, compressores de sistemas de climatização, componentes de transmissão, trincos de portas, pinos esféricos de articulação, entre outros.

O interesse de utilização desta tecnologia abrange também diversos outros segmentos de mercado, como por exemplo o de plásticos (aplicado em partes e peças de moldes de injeção promove o aumento da qualidade das peças injetadas, aumento de vida útil dos moldes, redução dos tempos de desmoldagem e consequente ganho de produtividade das linhas de produção), máquinas e equipamentos (com benefícios de redução de desgaste, atrito e engripamento de componentes deslizantes), médico (aplicado em brocas e instrumentos cirúrgicos, para redução do desgaste e atenuação da fadiga ocular pela diminuição da reflexão ótica do ambiente cirúrgico), bélico (aplicado a partes e peças de armas para redução do desgaste e do atrito, promoção de efeito decorativo, e garantia de durabilidade e precisão), etc.

O Certess® Carbon também encontra aplicações em sistemas óticos oferecendo propriedades antirreflexivas e proteção contra riscamento de lentes de câmeras térmicas e de painéis do tipo Head Up Display.

(HEF Durferrit – hef-durferrit.com.br)