É comum que a obtenção de um produto extrudado passe, primeiro, por tentativas e erros na implementação do seu processo produtivo. Essas tentativas, ou tryouts, podem ser realizadas 3 ou 15 vezes, dependendo da complexidade geométrica da peça e das suas especificações técnicas finais. Já o custo para a realização de cada tryout pode variar de R$ 1.500,00 a R$ 3.000,00, devendo ser considerados também o redesign da matriz, a reusinagem, o tempo total gasto e o atraso na entrega do produto final.

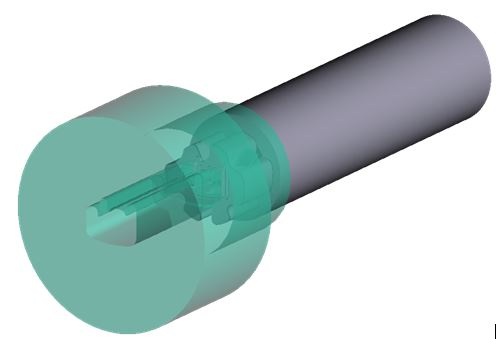

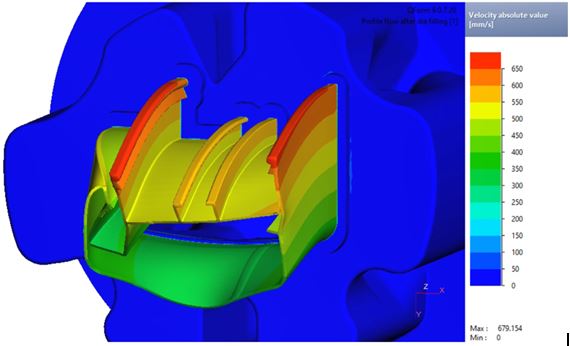

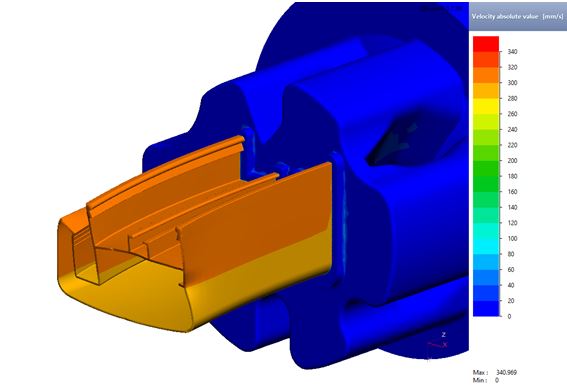

Tomemos o caso do perfil da FELJ, modelado para ser simulado como mostrado na Fig. 1. Tratava-se de um produto complicado, para o qual diferentes ferramentarias estavam obtendo as mesmas dificuldades no fornecimento de uma matriz apropriada. Este perfil possui relativa complexidade e a sua obtenção na prática já havia sido tentada algumas vezes. Assim, a FELJ interrompeu as tentativas na linha de produção e decidiu simular o processo com a matriz projetada. O resultado simulado mostrou que, realmente, o perfil extrudado não era possível de ser obtido com o projeto atual. Isso fica evidente observando-se o resultado mostrado na Fig. 2, no qual existe uma variação na velocidade de saída do perfil, impossibilitando que o mesmo saia de maneira contínua.

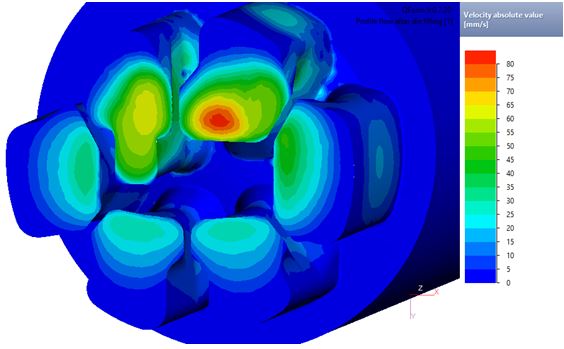

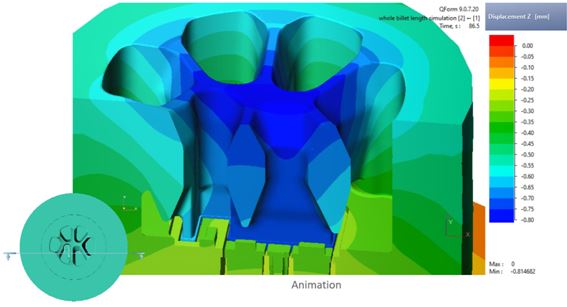

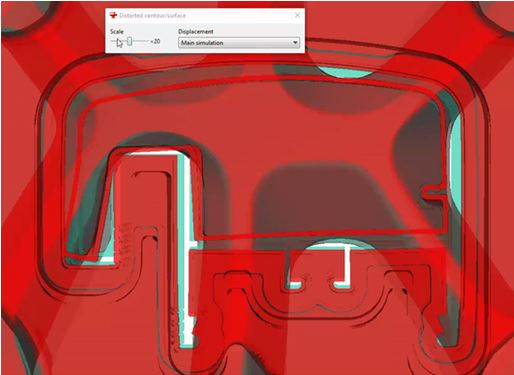

A simulação não somente permite observar que o perfil é inapropriado, como também permite a análise das causas do problema de uma maneira que é impossível realizar na prática. Por exemplo, pode-se visualizar na Fig. 3 que a velocidade do metal escoando nos canais acima é maior em relação aos demais, se correlacionando exatamente com o perfil de velocidade do metal mostrado na Fig. 2. Além disso, verifica-se também as deformações na matriz como um todo. A Fig. 4 mostra a deformação na direção de extrusão, enquanto a Fig. 5 mostra a distorção aumentada na saída, podendo levar inclusive a estrangulamentos no perfil. Entre essas, muitas outras análises podem ser feitas no perfil e na matriz, incluindo temperaturas, tensões, deformações, marcas, defeitos, quebras etc.

Finalmente, de posse dos resultados simulados, ou seja, da análise da eficiência da matriz projetada sem a necessidade de se realizar um tryout, a matriz foi reprojetada e reusinada. Esse redesign da matriz levou em consideração o ajuste no perfil de velocidade e nas distorções. A nova matriz está mostrada na Fig. 6. Claro, ela foi novamente “testada” via simulação, resultando no perfil apropriado mostrado na Fig. 7.

Em prática, obteve-se sucesso com a nova matriz já previamente “testada” e aprovada via simulação no QForm, como pode ser visto na Fig. 8. O QForm é a prensa virtual da indústria, é a certeza de que a Engenharia está sendo realizada de maneira inteligente e otimizada, reduzindo custos e aumentando a capacidade competitiva da empresa.

Autores:

Kuanysh Kenzhalyiev (QForm – Technical Support Dept.)

Alisson Duarte (SIXPRO Virtual&Practical Process)

Leandro Marcolino (FELJ Ferramentas para Extrusão)

Reginaldo Delaroli (FELJ Ferramentas para Extrusão)