O forjamento com redução de rebarbas consiste em uma alternativa promissora para a conformação de peças complexas, utilizadas em situações de trabalho que requerem grandes esforços. Uma das maneiras de se alcançar isso é através da obtenção de pré-formas por processos que não utilizam as rebarbas. Evitar a geração das rebarbas durante a pré-formação, por meio do fechamento completo da matriz de forja, consiste no principal desafio deste processo almejado, especialmente quando a linha de separação da matriz coincide com o centro da peça. Um mecanismo avançado de fechamento que tranca a matriz completamente, utilizando-se de ação mecânica e sem o uso de qualquer tipo de mecanismo de molas, foi desenvolvido

De acordo com a pesquisa mundial realizada pela Euroforge em 2013, aproximadamente 19 milhões de toneladas de matrizes fechadas para forjamento foram produzidas por mais de 2.900 plantas de forjamento no mundo inteiro. Para que uma empresa consiga manter-se repetitiva nesta atividade, é necessário reduzir custos de produção, sendo a maior parte destes composta por gastos com material e energia.

Os gastos com material representam até 50% do total de custo de produção. Portanto, a redução na quantidade de material usada diminui os custos de produção de duas maneiras: através da diminuição dos gastos com material e com a decorrente redução da demanda de energia para o processo completo de forjamento (ou seja, para o aquecimento e formação). A razão de rebarba para geometrias complexas, como a de virabrequins, pode atingir valores de 50% ou mais. Consequentemente, existe um enorme potencial para redução de custos por meio da economia de material.

Tecnologias de forjamento de precisão e sem rebarba para peças complexas e grandes foram desenvolvidas com o projeto Cadeia de Processos para a Produção de Componentes Forjados com Precisão e Alto Desempenho, executado em nosso centro de pesquisa colaborativo. Com base em simulações e testes das sequências de forjamento recentemente desenvolvidas, o processo foi adaptado para a produção industrial de virabrequins de dois cilindros.

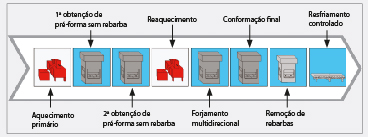

Com o novo processo de pré-formação sem rebarba (Fig. 1), a habilidade de se reduzir a razão de rebarba de partes finais complexas pode resultar em vantagens competitivas e redução de custos. Empreendimentos na Alemanha, Romênia, Espanha e Turquia trabalharam em conjunto neste projeto, que foi financiado pelo Sétimo Programa de Estruturas da União Europeia, de forma a assegurar que as metas fossem alcançadas. Por conta do alto custo das matrizes de forjamento e de suas altas taxas de desgaste, o processo de forjamento sem rebarba de um virabrequim deve ter alta eficiência de custo. Assim, nosso processo proposto para o forjamento de virabrequim de dois cilindros permite que uma empresa realize operações de pré-formação sem rebarba e o forjamento final convencional com redução de rebarbas, em vez de um processo que não produza rebarbas em cada uma de suas etapas.

A rebarba presente nas sequências de forjamento convencionais corresponde a um total de 54% do peso do forjado; com o projeto desenvolvido em nosso laboratório, este valor foi reduzido para menos de 10% do peso do forjado, por meio das operações de obtenção de pré-forma sem rebarba. Para que essa redução fosse atingida, foi necessário eliminar a formação de rebarbas durante as operações de pré-forma. O uso de um mecanismo avançado de fechamento das matrizes, em vez das molas convencionais, é uma maneira bastante promissora de se alcançar estes resultados. O mecanismo desenvolvido é apresentado neste artigo.

O Estado da Arte do Processo

Forjamento de Peças Complexas de Alto Rendimento

O forjamento é um importante processo de manufatura. Para o forjamento a quente do aço, o tarugo é aquecido acima de sua temperatura de recristalização (850-1250 °C). Após este aquecimento inicial, o tarugo pode ser forjado até sua geometria final em uma única etapa ou em múltiplas etapas. O número de etapas necessárias até a forma final da peça depende da complexidade de sua geometria.

Recentemente, uma série de desenvolvimentos na tecnologia de conformação tem alterado muito o processo de forjamento a quente dos aços. Estes desenvolvimentos incluem melhorias nas ferramentas usadas e nas tecnologias de prensa. Por exemplo, o design de fenda na matriz, pela qual as rebarbas são geradas, tem grande influência no fluxo de material no interior da matriz.

Um novo conceito de ferramenta que altera o fluxo de material durante o processo de formação, por meio do uso de um dispositivo móvel de quebra de rebarba, foi desenvolvido. Melhorias em parâmetros de processo e de projeto aumentam a rentabilidade e a qualidade do forjamento. No passado, processos de forjamento sem rebarba de alta precisão foram estabelecidos industrialmente para peças simétricas rotacionáveis, como rodas de engrenagens, e para peças simples, longas e lisas, como hastes conectoras.

Com este projeto, nós desenvolvemos em laboratório uma sequência de forja sem rebarbas para produção de um virabrequim simples de dois cilindros.

Matrizes Fechadas para Forjamento sem Rebarbas de Pré-formas

No forjamento sem rebarba, a peça de trabalho é completamente encoberta pela matriz e nenhuma rebarba é gerada. Para que isso aconteça, o design da matriz e as variáveis de processo devem ser controlados cuidadosamente. Comparando-se os processos com e sem formação de rebarba (no forjamento com rebarba a peça de trabalho é encoberta parcialmente), o segundo tem as vantagens de economia de material e de eliminar etapas de remoção de rebarbas, posteriores ao forjamento. A maior desvantagem do processo sem rebarba é que ele possui uma inerente inflexibilidade para trabalhar com flutuações de volume do tarugo. Um volume de tarugo maior do que o planejado em projeto pode levar à sobrecarga da matriz e da prensa ou, no caso de um volume menor, ao preenchimento incompleto da matriz. Outra desvantagem é que o tarugo precisa estar posicionado com muita exatidão na matriz, de modo a evitar qualquer carregamento fora da posição correta – o mau posicionamento poderia acarretar defeitos no formato final da peça e iria requerer tensões de conformação mais elevadas.

Conceitos Convencionais de Ferramentas para o Forjamento sem Rebarbas

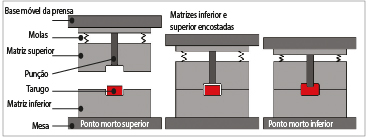

As ferramentas usadas em processos de forjamento com matriz fechada, sem rebarbas, geralmente consistem de matrizes inferior e superior e de um ou mais punções conformadores (Fig. 2). Durante o processo, a peça de trabalho é posicionada no interior do molde (formado pelas matrizes), de modo a ficar completamente fechada então, os punções se movem em direção ao molde para conformar o material em alta temperatura. Após o preenchimento completo do molde, os punções retornam para sua posição inicial e as matrizes se abrem.

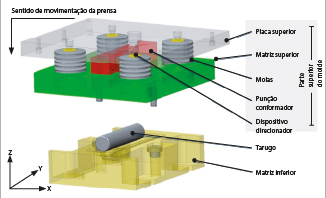

O processo é implementado pela utilização de uma matriz inferior do tipo monobloco, que é parecida com a matriz convencional, porém, sem a fresta para rebarba. A parte superior do equipamento, como um todo, é composta por dois segmentos – a matriz superior e o punção conformador – e as molas que compõem o seu mecanismo de fechamento (Fig. 3).

Forças elevadas são necessárias para o fechamento do sistema e, por conta disso, molas a gás e molas disco são normalmente usadas. Estes tipos de molas dependem do espaço disponível entre a placa e a matriz superiores e da pressão exercida pelo punção conformador. Os componentes da matriz superior são fixados em uma placa superior que é diretamente conectada à parte móvel da prensa. Conforme esta última se move para baixo, em direção ao tarugo de material a ser conformado, a matriz superior faz contato com a matriz inferior, envolvendo completamente o tarugo e sem executar nenhuma operação de conformação. A parte móvel da prensa empurra o punção sobre a matriz superior e, então, a operação de forjamento é realizada. As molas são posicionadas de maneira fixa entre a placa e a matriz superiores, justamente para manter fechada a cavidade do molde (onde a peça de trabalho é colocada) durante o movimento relativo do punção e da matriz superior. A fixação das molas de disco é feita por dispositivos direcionadores, colocados em seus centros.

O cálculo da força de cada mola, necessária para fechar a matriz durante a conformação, é feito através de simulações de forjamento; o método empregado nestas simulações é o de análise de elementos finitos (AEF). As forças no plano horizontal (direções x e y) da matriz superior, que resultam da pressão interna crescente e oriunda do processo de conformação, são consideradas para o cálculo das forças que as molas devem exercer.

Requisitos dos Mecanismos de Fechamento da Matriz

O forjamento com redução de rebarbas em molde fechado encara desafios maiores do que os processos convencionais de forja. O método de obtenção de pré-forma sem rebarbas, por exemplo, não pode usar as últimas para compensar possíveis desvios de parâmetros de processo, como a massa do tarugo ou o seu posicionamento na cavidade do molde. Alterações nesses parâmetros fazem com que os valores de força das molas sejam diferentes dos calculados. Consequentemente, o projeto das matrizes e punções é mais complexo do que o das ferramentas para forjamento convencionais.

Existe sempre o perigo persistente de que se forme uma fina rebarba na fresta entre as matrizes superior e inferior durante o processo de forjamento fechado. Para que isso não aconteça, a força de fechamento induzida na matriz deve ser superior à pressão interna. O aquecimento da matriz, devido ao processo em si, e a transferência de calor a partir dos tarugos que também estão aquecidos, faz com que a temperatura das molas também aumente, diminuindo a sua expectativa de vida em serviço.

O uso de molas a gás também tem limitações, por conta de suas restritas temperaturas de operação. O principal objetivo do novo conceito para o fechamento de matriz aqui apresentado é tornar o dispositivo independente de variações da força da mola, provenientes de alterações na temperatura. Este modelo alternativo propõe acomodar o movimento relativo do punção e da matriz superior sem a utilização de molas.

Fixar as matrizes, quando fechadas, com algum dispositivo é uma opção viável. Contudo, este modo de fixação tem como desvantagem o risco de danificar as matrizes, caso o dispositivo fixador não consiga soltá-las quando a prensa as abrir. O uso de guias restritivos no dispositivo fixador resolve a questão de possíveis danos à matriz. Ainda, os dispositivos fixadores devem promover o fechamento completo e preciso das matrizes. A usinagem imprecisa do fixador pode levar à formação de uma pequena fresta entre as matrizes superior e inferior e, como consequência, uma fina rebarba corre o risco de surgir.

Métodos Avançados para o Fechamento Mecânico de Matrizes

Uma vez que os critérios para fechamento de matrizes em processos de extrusão lateral e de forjamento fechado sem rebarbas são muito similares, os conceitos envolvidos em ambos foram levados em consideração durante o desenvolvimento do mecanismo em questão. Os conceitos podem ser divididos em dois grupos: fechamentos mecânicos conduzidos pela prensa principal de trabalho e mecanismos de fechamento com auxílio de engrenagens adicionais.

Para se conseguir um mecanismo barato e resistente de fechamento, é preciso trabalhar com um projeto simples, sem a utilização de engrenagens adicionais ou de molas. A maior parte dos conceitos trabalha com molas ou com unidades hidráulicas de suporte e, portanto, nós escolhemos o mecanismo mais simples e com menos partes móveis.

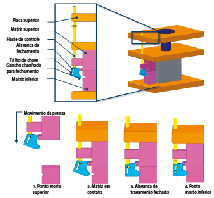

O conceito básico é de um dispositivo fixador montado na lateral da matriz. A fim de se evitar os problemas já mencionados ao se abrir a matriz, o dispositivo foi projetado como uma alavanca (Fig. 4). A alavanca e seu centro de rotação estão posicionados na matriz superior. O movimento rotacional é gerado por uma haste de controle montada na placa superior.

Com o movimento descendente da parte móvel da prensa, a matriz superior, primeiro, toca a matriz inferior. Com a continuação do movimento da prensa, a haste de controle rotaciona a alavanca para a posição de fechamento. Para fornecer mais movimento ao punção controlador, que é conectado à placa superior, a haste de controle deve se mover ainda mais para baixo, sem rotacionar a alavanca.

Assim, devido a essa restrição, foi preciso desenvolver um trilho de chave pelo qual a haste de controle pudesse se mover lateralmente e para baixo, mantendo a alavanca na posição de fechamento. O trilho de chave tem a função de regulador restritivo da alavanca de fechamento, não fazendo uso de molas. O gancho da alavanca, responsável pelo fechamento das matrizes, foi projetado com geometria chanfrada, o que ajuda a garantir o fechamento preciso das mesmas.

A Fig. 4 mostra o mecanismo de fechamento projetado para uso no processo de forjamento sem rebarbas. Os pinos para rotação da alavanca e o movimento da haste de controle sobre o trilho de chave são os pontos mais frágeis e, portanto, o cálculo de resistência para estas partes foi feito com muito cuidado. Com base nesses cálculos, encontrou-se que um diâmetro do pino de 20 mm é necessário para que uma força de 60 ton seja fornecida. Dependendo da força de fechamento requerida, o diâmetro do pino pode ser aumentado ou mais pinos podem ser adicionados. Como seu design é compacto, não há interferência entre o mecanismo de fechamento e o manuseio do tarugo na matriz aberta.

Conclusão e Perspectivas

Um virabrequim foi escolhido como peça amostral durante a execução deste projeto. Uma vez que a geometria do virabrequim é complexa, obter uma peça final forjada praticamente sem rebarbas é uma tarefa muito desafiadora. Decidiu-se que, ao se aumentar a qualidade do produto em sua pré-forma, a rebarba da peça final forjada poderia ser reduzida substancialmente. Por esta razão, uma nova sequência de forjamento e mecanismos para obtenção de pré-formas sem rebarbas foram projetados.

O objetivo geral do projeto era desenvolver um novo processo em cadeia para o forjamento de um virabrequim de dois cilindros, usando duas etapas de obtenção de pré-forma sem rebarbas, seguida por uma etapa de conformação multidirecional e o forjamento final com redução de rebarbas.

Para que uma distribuição de massa ótima fosse atingida na operação de obtenção da pré-forma, necessária para o forjamento da peça final com rebarbas reduzidas, foi preciso focar na eliminação das rebarbas durante a pré-formação. Para isso, desenvolveu-se um mecanismo resistente de fechamento. Os testes de forjamento foram realizados com este novo mecanismo. Os resultados dos testes consistiram na redução da quantidade de rebarbas do produto final, de 54% do peso do forjado para menos de 10%, equivalendo a uma economia de 3,4 kg de material por virabrequim.