O ferro fundido nodular austemperado, identificado pela sigla ADI (do inglês austempered ductile iron) consiste em uma classe de materiais que vem cada vez mais sendo explorada pelos projetistas e engenheiros, em face da excelente e não usual combinação entre resistência mecânica e tenacidade que apresentam.

A boa relação entre algumas propriedades antagônicas, como por exemplo, resistência à tração e alongamento, vem abrindo caminhos para esses materiais em aplicações historicamente atendidas por componentes confeccionados com materiais endurecidos, forjados ou soldados, ferrosos ou não, com benefícios que incluem ainda uma significativa redução de peso do componente e excelente resistência ao desgaste e à fadiga.

Com seus registros iniciais de utilização comercial datados do início da década de 70, foi nas últimas décadas que os ADI ganharam mais espaço nas mais diversas aplicações industriais, destacando-se as relacionadas ao segmento automotivo, que continuamente dispende esforços e recursos na busca por materiais mais leves e que proporcionem maior eficiência energética, como por exemplo na produção de virabrequins, engrenagens, cubos de roda, componentes de suspensão, entre outros.

Para se entender os motivos pelos quais esses materiais apresentam as características percebidas devemos olhar com mais atenção para sua morfologia microestrutural. Ao contrário do que se normalmente observa em materiais submetidos ao tratamento de austêmpera, onde uma microestrutura majoritariamente bainítica é evidenciada, nos materiais ADI observa-se uma microestrutura denominada ausferrita, composta essencialmente de ferrita acicular e de austenita estabilizada com alto carbono, além dos sempre presentes nódulos de grafita.

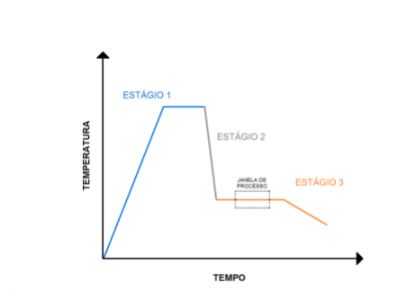

Considerando o atendimento a premissas relacionadas ao processo de produção do fundido bruto envolvendo a minimização de defeitos na matriz, um grau mínimo de nodularização e a dispersão dos nódulos de grafita, a ausferrita pode ser obtida em um intervalo de tempo específico denominado janela de processo, dentro do patamar isotérmico da austêmpera, conforme podemos observar na figura 1.

Figura 1 – Estágios da austêmpera

De uma forma básica, podemos descrever o tratamento de austêmpera representado na figura 1 da seguinte maneira:

Estágio 1 – Aquecimento e manutenção do material em temperatura de austenitização até a completa homogeneização, normalmente entre 830º e 950ºC.

Estágio 2 – Resfriamento rápido, usualmente realizado em banhos de sais fundidos, de forma a evitar a decomposição da austenita em perlita, até uma temperatura acima da temperatura de início da transformação martensítica.

Estágio 3 – Manutenção em temperatura de austêmpera, normalmente entre 230ºC e 400ºC. Esse estágio se divide em duas etapas, sendo que a primeira consiste na nucleação de plaquetas de ferrita acicular nas interfaces grafita/austenita e nos contornos de grão, separadas por camadas de austenita estabilizada com o carbono fornecido pela ferrita, e a segunda onde ocorre a decomposição da austenita enriquecida em ferrita acicular e carbonetos, estrutura essa denominada bainita. Segue-se ao fim com um resfriamento ao ar.

A tão desejada microestrutura ausferrítica, responsável por conferir aos ferros fundidos nodulares as propriedades físicas singulares, é formada em um intervalo de tempo localizado no Estágio 3, entre o fim da etapa 1 – Nucleação de plaquetas ferríticas e o início da etapa 2 – Início da formação da bainita.

É imprescindível ressaltar que o sucesso na realização de qualquer tratamento isotérmico de um componente depende, entre algumas premissas, do uso de tecnologias que permitam que a troca de calor necessária entre os componentes e o meio seja realizada da maneira mais eficiente possível, historicamente alcançada pelo uso de sais fundidos como meios de aquecimento e/ou resfriamento.

Autor: Eng. Maurício Cesar Dalzochio – (HEF Durferrit – hef-durferrit.com.br/)