Otimização de peças quase totalmente automatizada com Design Generativo pode ser realizada de maneira mais rápida e fácil. Até “durante a hora do almoço”.

Com o surgimento de novos processos de fabricação, como manufatura aditiva, novas soluções de software para geração e otimização de projetos são necessárias para explorar o potencial construtivo. Repensar e adaptar manualmente os projetos convencionais, no entanto, não é a melhor ideia, uma vez que isso envolve uma quantidade muito alta de trabalho e conhecimento.

Novas soluções de software para geração e otimização de projetos entraram no mercado para explorar totalmente o potencial da tecnologia de fabricação aditiva. Um representante dessa “geração jovem” de soluções de software de design generativo vem da MSC Software, pronta para mostrar como o projeto de componentes com base em otimizações quase totalmente automáticas é agora mais rápido e fácil.

Otimizações rápidas, mesmo para peças simples

“O fluxo de trabalho significativamente mais eficiente do MSC Apex Generative Design 2020 gera uma economia de tempo considerável em comparação com as soluções de otimização existentes e o desenho manual de peças”, promete Dr. Thomas Reiher, Diretor de Design Generativo da MSC Software. “Com uma redução drástica do tempo de otimização e desenvolvimento, agora também é rentável otimizar não só peças complexas mas também modelos de otimização simples”, acrescenta.

A cooperação bem-sucedida entre a MSC Software e a MIBA Sinter Austria GmbH, empresa austríaca líder em tecnologia para aplicações da metalurgia do pó, mostra que isso também pode ser implementado de maneira econômica na prática.

Uma simples dobradiça de um forno de sinterização, usada para uma variedade de aplicações, foi projetada para produção aditiva devido ao baixo número de peças. Uma otimização complexa para essa peça geralmente não parece objetiva e econômica.

Para o design aditivo, seria necessária uma construção manual demorada e com experiência específica em tecnologia. Com o MSC Apex Generative Design 2020, isso pode ser gerado de forma automática e excelente para manufatura aditiva.

Configuração do modelo em minutos

O conjunto de dados CAD atualmente existente é importado primeiro para o MSC Apex Generative Design 2020. As áreas de design e não design necessárias para otimização podem ser criadas diretamente no software com apenas alguns cliques do mouse. A área de design descreve o volume que pode ser alterado de forma durante a otimização.

As áreas de não design, como pontos de conexão e introdução de força, permanecem inalteradas. Condições de contorno como fixações, forças externas ou momentos também podem ser aplicadas diretamente nos elementos geométricos e atribuídas a vários eventos (casos de carga). Quaisquer manipulações CAD necessárias para isso podem ser realizadas de maneira fácil e direta com as funções de modelagem integradas.

Vários parâmetros de otimização podem ser definidos em diferentes cenários e simulados sem intervenção adicional do usuário. Dependendo da área de aplicação, essa variação pode ter um grande impacto na usabilidade, por exemplo é caro a limpeza de estruturas muito finas, mas pode evitar estruturas de suporte em áreas onde isso não é relevante. Assim, o software gera

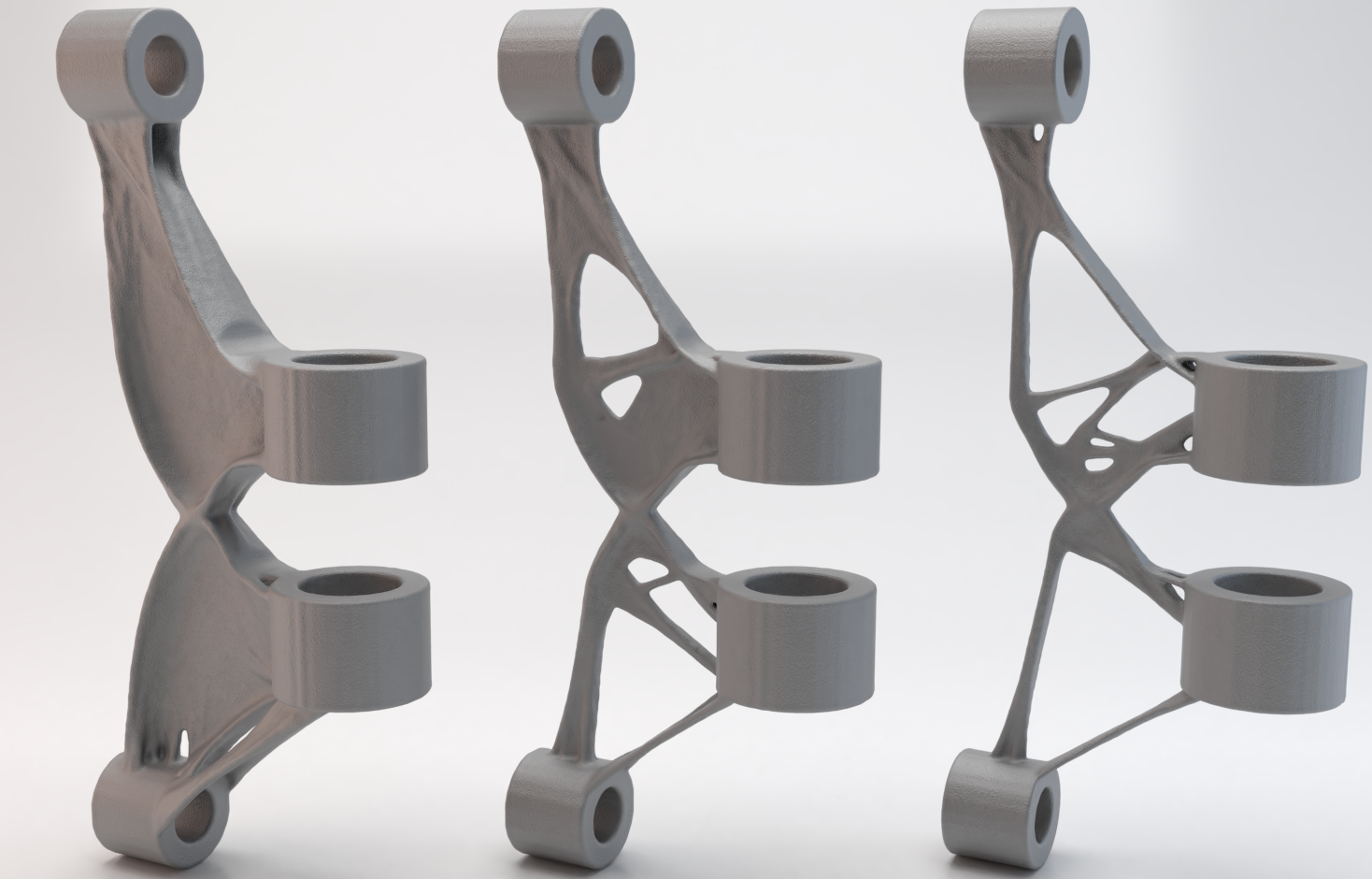

uma variedade de candidatos a design, dos quais o designer seleciona o mais promissor, levando em consideração pontos adicionais ainda não quantificados para a otimização.

Otimização quase em tempo real

Por fim, a otimização orientada para o estresse em que o MSC Apex Generative Design 2020 se baseia, exige um estresse máximo como entrada de destino. Se todas as entradas estiverem disponíveis, a geração do design poderá ser iniciada.

O software agora cria uma malha automaticamente e em segundos. Devido ao ajuste automático da resolução, as primeiras iterações de otimização geralmente são executadas em segundos, enquanto diminuem com maior precisão, até alguns minutos. Já durante o cálculo, todas as etapas intermediárias são visualizadas e exibidas na interface do usuário em tempo real.

Os usuários têm a possibilidade de reagir imediatamente a possíveis erros na configuração do modelo. Informações adicionais sobre deslocamento e massa também são exibidas graficamente. Devido aos algoritmos inovadores, as otimizações podem ser realizadas tanto na unidade central de processamento (CPU) quanto nas placas gráficas CUDA correspondentes (GPU). A solução remota em servidores de computação também é possível e aumenta o desempenho da simulação.

Explorando o Espaço de Design com Design Generativo

O alto poder computacional combinado com os algoritmos inovadores e o alto grau de automação agora oferecem a possibilidade sem precedentes de criar diferentes variantes de uma peça em um tempo muito curto e, assim, explorar o espaço do projeto. O resultado são projetos leves e complexos que estão fora do escopo do projeto manual. A mais promissora das várias variantes pode ser facilmente selecionada. Os resultados são sempre mecanicamente corretos e podem ser exportados e usados imediatamente sem retrabalho manual.

No caso da dobradiça acima mencionada da MIBA Sinter Austria, três propostas de projeto (com diferentes metas de tensão) resultaram em uma massa de 76 a 54 g. Com base no design original, com um peso inicial de 338 g, foi alcançada uma redução de peso média de 81%. Essa redução resulta em um uso significativamente menor de matéria-prima e tempo de produção, reduzindo assim os custos de produção a longo prazo. O Dr. Martin Laher concorda: “Para ser mais econômico, era absolutamente necessário um reprojeto. Com o MSC Apex Generative Design 2020, fomos capazes de mostrar que o tempo e os custos de impressão podem ser significativamente reduzidos com uma redução de volume, para que agora possamos ter mais competitividade com a fabricação aditiva”. Com um tempo de cálculo de apenas 40 minutos por projeto em uma estação de trabalho normal, essas aplicações no desenvolvimento de produtos podem ser realizadas até “na hora do almoço”.

Fácil de otimizar até mesmo componentes complexos

Vários outros exemplos de otimização mostram que, além de componentes tão simples, o design generativo também é muito adequado para desafios complexos de otimização. Por exemplo, no caso de uma montagem de aeronave, uma construção complexa de chapa metálica de duas partes com diferentes pontos de ligação e conexão pode ser reunida para formar um único componente. Isso salva os pontos de conexão das folhas entre si e também permite salvar um ponto de conexão adicional, para que o esforço de montagem e ajuste possa ser reduzido significativamente. Aqui também foram criadas várias variantes de design, o que resultou em uma redução de peso total de 63%. Os testes estáticos e dinâmicos alcançaram resultados muito satisfatórios e confirmam o design robusto, apesar da redução de peso.

O manuseio mais simples e a geração rápida de modelos, de apenas 15 minutos como no exemplo da dobradiça, podem ser usados para criar estruturas com uma curva de tensão homogênea e ótima impressão, mesmo sem um conhecimento profundo na área de elementos finitos.

Fluxo de trabalho integrado para validação e produção

Uma boa comunicação de dados desde o processamento CAD, geração de projeto até re-análise e simulação de fabricação subsequente gera uma solução de software consistente para um fluxo de trabalho suave. O resultado do projeto pode ser transferido para o renomado solucionador FEM MSC Nastran para validação certificada, o que permite uma análise imediata do projeto resultante sem muito esforço manual – no futuro, quase que automaticamente.

Através de uma importação direta para a simulação de fabricação de Simufact Additive (metal) ou Digimat AM (polímero), o design leve gerado pode ser adicionalmente otimizado para os requisitos precisos do respectivo processo de fabricação. Os resultados mostram que ocorrerá uma linha de contração quando fabricada na vertical, no entanto, análises adicionais indicam que, em geral, não há contato com o revestimento.

Com o Simufact Additive, foi possível encontrar uma posição diferente para receber uma orientação da peça de fabricação, reduzindo também a altura do trabalho da construção.

Soluções e processos consistentes permitem que as empresas implementem soluções eficientes e inovadoras a baixo custo. Devido ao manuseio mais simples e à rápida geração do modelo, apenas 15 minutos para a dobradiça, estruturas com uma distribuição de tensão homogênea podem ser geradas mesmo sem um conhecimento profundo no campo de elementos finitos. Ao usar as ferramentas digitais apropriadas, até o almoço pode se tornar um momento altamente produtivo e criativo.

Autor: Dr. Gereon Deppe, Gerente Desenvolvimento de Negócios Generative Design na Simufact Engineering Gmbh – MSC Software – Hexagon Group

Fonte: www.mscsoftware.com

Fotos – crédito: Simufact (divulgação)

Confira as Últimas Notícias no Portal

ZF purifica e reutiliza óleo de corte nos processos industriais